رنگ های مورد استفاده برای چاپ

دیجیتال کاشی و سرامیک در سال 2021

چکیده:

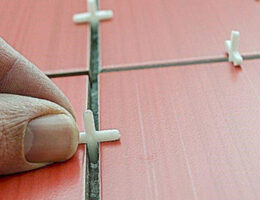

انتشار سریع و گسترده چاپگرهای دیجیتال ،

چاپ جوهر افشان را به فناوری پیشرو در تزئین کاشی و سرامیک تبدیل کرده است.

هدف از این بررسی اجمالی ، ترسیم تکامل فناوری جوهر در دهه گذشته

و برجسته نمودن نقش آن در توسعه چاپ دیجیتالی موفق کاشی و سرامیک است.

در واقع ، کیفیت و قابلیت اطمینان چاپ جوهر افشان روی سطوح سرامیکی

تا حد زیادی به عملکرد جوهر بستگی دارد. به همین دلیل ،

نیازهای فنی جوهرها بسیار فراتر از نسخه های تولیدکنندگان سر چاپ DOD است ،

که شامل مراحل ذخیره سازی ، تعامل با بستر و مراحل زباله است.

رفتار جوهر از نظر تئوری با تراکم ، خصوصیات رئولوژیکی و سطحی آن در طیف وسیعی

و پویا از رژیمهای تنش کنترل می شود: از میزان تنش بسیار بالا در هنگام پرتاب ،

افت شدید و تأثیر بر کاشی. تنش متوسط و کم در هنگام انتشار قطره

و نفوذ به بستر متخلخل ؛ در هنگام خشک کردن رد پا یا ذخیره جوهر به حداقل فشار برسد.

با این حال ، شرایط عجیب و غریب در سرامیک اتفاق می افتد.

کاربرد کاشی به تدریج منجر به جوشکاریهای

ویژه ای برای خصوصیات و عملکرد جوهر می شود ،

جایی که توزیع اندازه ذرات ، میزان رسوب ، پدیده های تجمع

و مقاومت رنگ به ویژه برجسته می شود. این وضعیت مسیرهای اصلی در معیارهای

فرمول سازی جوهر و پردازش رنگدانه ها ایجاد کرده است ، که شامل

راه حل های مختلف فن آوری در مورد رنگ دهنده ها ، حلال ها / حامل ها و مواد افزودنی است ،

که به طور خلاصه بررسی می شود. پارامترهای مربوطه (به عنوان مثال

ویسکوزیته ، کشش سطحی ، پتانسیل زتا ، بار جامدات ،

مکانیک جامع اعداد بدون بعد: رینولدز ، وبر ، اوهنسورگ) که بر پایداری در طول زمان ،

قابلیت جت ، شکل گیری رد پا و عملکرد رنگ آمیزی توضیح می دهند و

بحث می شوند تا تمرکز بر روی ویژگی های

فن آوری جوهر سرامیک و چالش های آینده نزدیک باشد.

1. مقدمه کاهش چاپ جوهر افشان تقاضا (DOD-IJP)

در حال تبدیل شدن به فناوری پیشرو در تزئین کاشی و سرامیک است.

دلیل چنین انتشار سریع و گسترده چاپگرهای جوهر افشان

از چندین مزیت فن آوری دیجیتال ناشی می شود:

به عنوان مثال ، دکوراسیون بدون تماس ، مدیریت جوهر منطقی ،

امکان چاپ سطوح بافتی و تصاویر با کیفیت بالا ، مدیریت موثرتر دکوراسیون

و کنترل بیشتر بر روی خط تولید ، صرفه جویی در فضا و کاهش هزینه ها

(زمان کوتاهتر برای بازار ، حذف صفحات ، کاهش ضایعات جوهر و مواد افزودنی و غیره) .

در این چارچوب ، توسعه سیستم تعلیق با مناسب ویژگی ها و رفتارهای

چاپگرهای جوهر افشان نقشی حیاتی داشته و فناوری

جوهر به رمز موفقیت چاپ دیجیتال تبدیل شده است.

کاشی و سرامیک ، با تشریح تکامل جوهرهای DOD-IJP در دهه گذشته

و بررسی خصوصیات فیزیکی و شیمیایی آنها در رابطه با رفتار تکنولوژیکی

در طول متر مراحل اولیه طول عمر جوهر

(ذخیره سازی ، جت زدن ، ضربه و پخش شدن ، خشک کردن و آبرسانی) .

2. تکامل فناوری جوهر برای تزئین کاشی و سرامیک اولین چاپگر دیجیتال در سال 2000 به بازار عرضه شد ،

در نتیجه چندین سال تلاش برای چاپ کاشی و سرامیک توسط دستگاه های جوهر افشان

مداوم و مورد نیاز. چالش اولیه مطابقت با الزامات سختگیرانه سر چاپهای موجود ،

اساساً مربوط به برنامه های دسکتاپ ، از فرمولاسیون موجود خمیرها برای چاپ روی صفحه و غلتک سیلیکون بود ،

که ثابت شد برای DOD-IJP ، به ویژه رنگدانه های سرامیکی به دلیل بیش از حد درشت

نامناسب بودن توزیع اندازه ذرات. به زودی مشخص شد که خصوصیات جوهر

بیشتر باید فراتر از مواردی که معمولاً در تولید کاشی و سرامیک در نظر گرفته می شود ،

کنترل شوند.غربال، تراکم (توسط پیکنومتر) و زمان (با فنجان فورد)

تعلیق ها نسبت به یک رویکرد جهانی برای حساب کردن بسیاری از

پدیده هایی که در طول DOD-IJP روی بسترهای سرامیکی رخ می دهند

بنابراین ، دهه گذشته تا حد زیادی صرف ساخت جوهر “سرامیکی” شد:

شناسایی رابطه بین خواص جوهر و عملکرد سر چاپ به منظور ایجاد فرمولاسیون

مناسب جوهر شامل یک ماده رنگی (رنگ یا رنگدانه) ،

یک حلال حامل و طیف گسترده ای از افزودنیهای احتمالی . بنابراین ، مهمترین متغیرهای شیمیایی ،

فیزیکی و فناوری در نهایت ایجاد شد و به تدریج نیازهای جوهر طراحی شد

دامنه خصوصیاتی که تعیین می شود بطور قابل توجهی وسیع تر می شود

و شامل: PH ، توزیع اندازه ذرات (10 تا 0.1 میکرومتر) ، ویسکوزیته (توسط رئومتر) ،

کشش سطحی (با افت آویز) ، پایداری در طول زمان (آزمون رسوب و پتانسیل Z) ،

هدایت الکتریکی و رفتار در هنگام پرتاب DOD (دوربین با وضوح بالا).

عملکرد رنگ آمیزی به یک نگرانی عمده تبدیل شد ،

زیرا پالت رنگی جوهرهای سرامیکی بسیار باریک تر از قابل دستیابی با رنگدانه های معمولی است .

از آنجا که مقدار جوهر توسط نوع چاپ و سرعت کاشی در امتداد خط دکوراسیون محدود می شود ،

مواد جامد از ابتدا با بازخورد در مورد خصوصیات فیزیکی (به عنوان مثال ویسکوزیته)

و رفتارهای فن آوری (به عنوان مثال تجمع ذرات) تحت فشار قرار گرفتند.

به این پیشرفت کمک کمی شد توسط دانش فنی موجود در DOD-IJP: هیچ اطلاعات مفیدی

در مورد دسته های جوهر مناسب وجود نداشت ، زیرا جوهرهای تجاری مورد استفاده

در سایر بخش ها بر پایه رنگ های آلی و حلال ها بودند ،

بنابراین به طور مستقیم به تولید سرامیک منتقل نمی شوند. از طرف دیگر ،

ادبیات علمی بر مرکب های سرامیکی تقریباً منحصراً برای شکل دهی

سه بعدی اشیا min کوچک به وسیله چاپ جوهر افشان مداوم متمرکز شده است.

برای غلبه بر موانع ناشی از محدودیت های شدید تولید کنندگان سر چاپ ،

روش ساده تری برای جلوگیری از گرفتگی نازل دنبال شد.

فرمولاسیون اولیه جوهر بر اساس نفتا و رنگهای حلال بود ،

به عنوان مثال اکتانواتهای فلزی در حال گذار یا 2-اتیل هگزانوات ها .

راههای دیگر تعلیق رنگدانه را در محلولهای رزین اتانول-متیل اتیل کتون

یا محلولهای آبی نیترات فلز اصلاح شده توسط دیولها ،

تریولها و لاکتام ها پیشنهاد می کنند.

همچنین باید برطرف شود ، و بر عوارض ناشی از

نیازهای ویژه ای که سخت برآورده می شوند ،

غلبه کنیم ، به عنوان مثال کار با یک هدف تعیین شده

در صدک 90 یا 99 منحنی اندازه ذرات (برای جلوگیری از ذرات میکرومتری ،

بنابراین از گرفتگی نازل جلوگیری می کند) به جای اندازه متوسط به طور معمول در فرآیندهای فرز.

بر اساس اکسیدها و فلزات کلوئیدی تولید شد. گرچه علاقه علمی

به این جوهرها هنوز در حال افزایش است ، انتشار آنها با هزینه های تولید که

نسبت به جوهرهای میکرونیزه بیش از حد زیاد بود ، محدود شد. در حقیقت ،

هنگامی که فناوری آسیاب گلوله ای با انرژی بالا با موفقیت به کارخانه های رنگ آمیزی منتقل شد ،

تولید جوهرهای میکرونیزه رونق گرفت و منجر به هجوم جهانی برای

کاهش هزینه های تولید و قیمت جوهر شد. امروزه تقریباً کل تولید

جوهرهای DOD-IJP برای تزیین کاشی و سرامیک از کارخانه های میکرونیزاسیون حاصل می شود.

3. فن آوری جوهر برای کاشی های سرامیکی جوهرهای

سرامیکی باید طیف وسیعی از الزامات را برآورده کنند ،

نه تنها در مورد رفتار آنها در طول چرخه پرتوی سر چاپ DOD (اصطلاحاً جت قابلیت)

بلکه در عملکرد آنها قبل و بعد از مرحله چاپ. در هنگام ذخیره سازی

و حمل و نقل جوهر (در صورت جلوگیری از پدیده های رسوب و جمع شدن) و

به ویژه در تماس با بستر سرامیکی غیر قرمز ، که در آن ضربه ،

گسترش ، نفوذ و خشک شدن بسیار سریع اتفاق می افتد ،

یک رفتار مناسب لازم است. وسعت همزمان . عملکرد جوهر در طی

سنگ زنی بدیهی است که یک نکته اساسی است:

اشباع رنگ با افزایش بارگذاری مواد جامد دنبال می شود ،

در حالی که جلوگیری از واکنش در دمای بالا بین رنگدانه ها و لعاب

یا بدن برای تحت کنترل نگه داشتن رنگ اصلی اساسی می شود.

در هر یک از این مراحل ، پدیده هایی که ممکن است اتفاق بیفتند

توسط متغیرهای فیزیکی و شیمیایی اداره می شوند که می توانند

برای پیش بینی عملکرد جوهر و طراحی دسته های جوهر مناسب استفاده شوند.

مهمترین پارامترها ویسکوزیته ، چگالی و کشش سطحی است که اصولاً قابلیت پر شدن

جوهر داده شده را تعیین می کند: • ویسکوزیته کاملاً کم برای ایجاد مجدد مخزن

دستگاه پیزوالکتریک در مدت زمان بسیار کمی لازم است (معمولاً حدود 100 میلی ثانیه)

تا بتواند توسط پالس فشار منتقل شده توسط عنصر پیزوالکتریک از نازل خارج شود ؛

کشش سطح باید به اندازه کافی کم باشد تا قطره از نازل جدا شود ،

اما به اندازه کافی بالا باشد تا از هرگونه قطره قطره ناخواسته جلوگیری شود.

از نازل ؛ تراکم باید به اندازه کافی بالا باشد تا بتواند

نیازهای مربوط به قابلیت آدرس دهی ، یعنی مقدار جوهر را برای

اطمینان از قدرت رنگ مورد نظر ، کامل کند. همین پارامترهای فیزیکی نیز رفتار

جوهر را در هنگام ضربه ، گسترش و نفوذ کنترل می کنند. برای

جوهرهای DOD-IJP برای تزئین کاشی و سرامیک در جدول 1 ذکر شده است.

این محدودیت ها باعث ایجاد پنجره کشش سطحی در برابر ویسکوزیته برشی نمی شوند

که نشان دهنده اولین مرحله در فرمول جوهر است. بر. خصوصیات فیزیکی حامل –

که معمولاً 60٪ تا 70٪ جرم جوهر را نشان می دهد – به عنوان نقطه شروع عمل می کند:

نمونه هایی از مجموعه گسترده ای از حلال های مختلف در شکل 2 آورده شده است.

با توجه به این تصویر ، به نظر می رسد آسان تر است با استفاده از

استرهای گلیکول یا الکل ها با توجه به سایر ترکیبات ،

که برای آنها استفاده از مواد افزودنی اساسی است ، از پنجره DOD-IJP استفاده کنید

برای افزایش ویسکوزیته با استفاده از هیدروکربن ها یا حلال های

غیرقابل استفاده دو قطبی ، یا اصلاح ویسکوزیته و کشش سطحی در مورد گلیکول ها یا به ویژه آب.